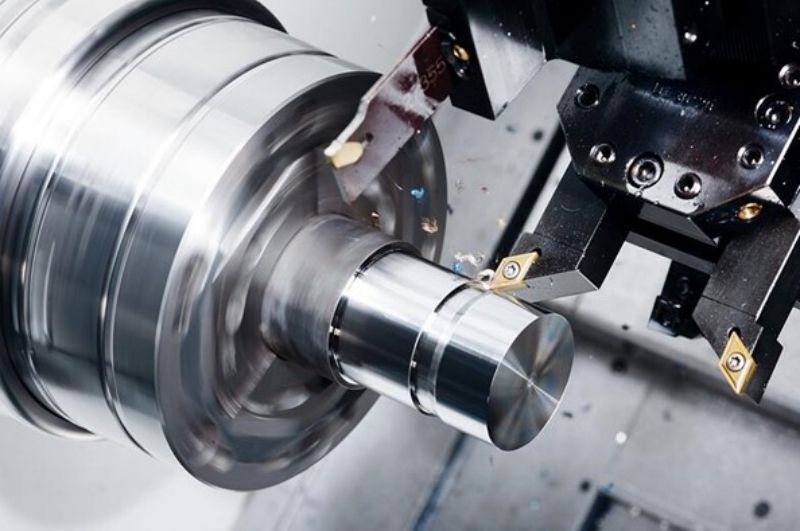

सीएनसी मशीनिंग का एक सामान्य चित्रण, ज्यादातर बार, धातु के वर्कपीस के साथ काम करना शामिल है। हालाँकि, न केवल सीएनसी मशीनिंग प्लास्टिक पर व्यापक रूप से लागू होती है, बल्कि प्लास्टिक सीएनसी मशीनिंग भी कई उद्योगों में आम मशीनिंग प्रक्रियाओं में से एक है।

प्लास्टिक मशीनिंग को विनिर्माण प्रक्रिया के रूप में स्वीकार किया जाना प्लास्टिक सीएनसी सामग्रियों की विस्तृत श्रृंखला के कारण है। इसके अलावा, कंप्यूटर संख्यात्मक नियंत्रण की शुरूआत के साथ, प्रक्रिया अधिक सटीक, तेज़ और सख्त सहनशीलता वाले भागों को बनाने के लिए उपयुक्त हो जाती है। प्लास्टिक सीएनसी मशीनिंग के बारे में आप कितना जानते हैं? यह लेख प्रक्रिया के साथ संगत सामग्रियों, उपलब्ध तकनीकों और अन्य चीजों पर चर्चा करता है जो आपकी परियोजना में मदद कर सकती हैं।

सीएनसी मशीनिंग के लिए प्लास्टिक

कई मशीनी प्लास्टिक कई उद्योगों द्वारा निर्मित भागों और उत्पादों के निर्माण के लिए उपयुक्त हैं। उनका उपयोग उनके गुणों पर निर्भर करता है, कुछ मशीनी प्लास्टिक, जैसे नायलॉन, में उत्कृष्ट यांत्रिक गुण होते हैं जो उन्हें धातुओं को बदलने की अनुमति देते हैं। नीचे कस्टम प्लास्टिक मशीनिंग के लिए सबसे आम प्लास्टिक दिए गए हैं:

एबीएस:

एक्रिलोनिट्राइल ब्यूटाडीन स्टाइरीन या ABS एक हल्का CNC मटेरियल है जो अपने प्रभाव प्रतिरोध, ताकत और उच्च मशीनेबिलिटी के लिए जाना जाता है। हालाँकि इसमें अच्छे यांत्रिक गुण हैं, लेकिन इसकी कम रासायनिक स्थिरता ग्रीस, अल्कोहल और अन्य रासायनिक सॉल्वैंट्स के प्रति इसकी संवेदनशीलता में स्पष्ट है। इसके अलावा, शुद्ध ABS (यानी, बिना एडिटिव्स के ABS) की थर्मल स्थिरता कम है, क्योंकि प्लास्टिक पॉलीमर लौ हटाने के बाद भी जल जाएगा।

पेशेवरों

यह अपनी यांत्रिक शक्ति खोए बिना हल्का है।

प्लास्टिक पॉलिमर अत्यधिक मशीनीकरण योग्य है, जिससे यह एक अत्यधिक लोकप्रिय तीव्र प्रोटोटाइप सामग्री बन जाती है।

एबीएस का गलनांक कम होता है (यह 3डी प्रिंटिंग और इंजेक्शन मोल्डिंग जैसी अन्य तीव्र प्रोटोटाइपिंग प्रक्रियाओं के लिए महत्वपूर्ण है)।

इसकी तन्य शक्ति उच्च है।

एबीएस में उच्च स्थायित्व है, जिसका अर्थ है लम्बा जीवनकाल।

यह सस्ती है.

दोष

गर्मी के संपर्क में आने पर इसमें से गर्म प्लास्टिक का धुआँ निकलता है।

ऐसी गैसों के जमाव को रोकने के लिए उचित वेंटिलेशन की आवश्यकता होती है।

इसका गलनांक कम होता है, जिससे सी.एन.सी. मशीन द्वारा उत्पन्न गर्मी के कारण विरूपण हो सकता है।

अनुप्रयोग

ABS एक बहुत ही लोकप्रिय इंजीनियरिंग थर्मोप्लास्टिक है जिसका उपयोग कई रैपिड प्रोटोटाइपिंग सेवाओं द्वारा अपने उत्कृष्ट गुणों और सामर्थ्य के कारण उत्पाद बनाने में किया जाता है। यह इलेक्ट्रिकल और ऑटोमोटिव उद्योगों में कीबोर्ड कैप, इलेक्ट्रॉनिक एनक्लोजर और कार डैशबोर्ड घटकों जैसे भागों को बनाने में लागू होता है।

नायलॉन

नायलॉन या पॉलियामाइड एक कम घर्षण वाला प्लास्टिक पॉलीमर है जिसमें उच्च प्रभाव, रासायनिक और घर्षण प्रतिरोध होता है। इसकी उत्कृष्ट यांत्रिक विशेषताएँ, जैसे कि ताकत (76mPa), स्थायित्व और कठोरता (116R), इसे CNC मशीनिंग के लिए अत्यधिक उपयुक्त बनाती हैं और ऑटोमोटिव और मेडिकल पार्ट निर्माण उद्योगों में इसके अनुप्रयोग को और बेहतर बनाती हैं।

पेशेवरों

उत्कृष्ट यांत्रिक गुण.

इसकी तन्य शक्ति उच्च है।

प्रभावी लागत।

यह एक हल्का बहुलक है।

यह गर्मी और रसायन प्रतिरोधी है।

दोष

इसकी आयामी स्थिरता कम है।

नायलॉन आसानी से नमी सोख सकता है।

यह मजबूत खनिज अम्लों के प्रति संवेदनशील है।

अनुप्रयोग

नायलॉन एक उच्च प्रदर्शन वाला इंजीनियरिंग थर्मोप्लास्टिक है जो मेडिकल और ऑटोमोटिव उद्योगों में प्रोटोटाइपिंग और वास्तविक भागों के निर्माण के लिए उपयुक्त है। सीएनसी सामग्री से निर्मित घटक में बियरिंग, वॉशर और ट्यूब शामिल हैं।

एक्रिलिक

ऐक्रेलिक या PMMA (पॉली मिथाइल मेथैक्रिलेट) अपने ऑप्टिकल गुणों के कारण प्लास्टिक CNC मशीनिंग में लोकप्रिय है। प्लास्टिक पॉलिमर पारभासी और खरोंच प्रतिरोधी है, इसलिए ऐसे उद्योगों में इसका उपयोग किया जाता है जिन्हें ऐसे गुणों की आवश्यकता होती है। इसके अलावा, इसमें बहुत अच्छे यांत्रिक गुण हैं, जो इसकी कठोरता और प्रभाव प्रतिरोध में स्पष्ट हैं। अपनी सस्ती कीमत के कारण, ऐक्रेलिक CNC मशीनिंग पॉलीकार्बोनेट और ग्लास जैसे प्लास्टिक पॉलिमर का विकल्प बन गई है।

पेशेवरों

यह हल्का है.

ऐक्रेलिक अत्यधिक रासायनिक और UV प्रतिरोधी है।

इसकी मशीनीकरण क्षमता उच्च है।

ऐक्रेलिक में उच्च रासायनिक प्रतिरोध होता है।

दोष

यह गर्मी, प्रभाव और घर्षण के प्रति प्रतिरोधी नहीं है।

भारी भार पड़ने पर यह टूट सकता है।

यह क्लोरीनयुक्त/सुगंधित कार्बनिक पदार्थों के प्रति प्रतिरोधी नहीं है।

अनुप्रयोग

ऐक्रेलिक पॉलीकार्बोनेट और ग्लास जैसी सामग्रियों की जगह इस्तेमाल किया जा सकता है। नतीजतन, यह ऑटोमोटिव उद्योग में लाइट पाइप और कार इंडिकेटर लाइट कवर बनाने के लिए और अन्य उद्योगों में सोलर पैनल, ग्रीनहाउस कैनोपी आदि बनाने के लिए इस्तेमाल किया जा सकता है।

पोम

POM या डेलरिन (व्यावसायिक नाम) एक अत्यधिक मशीनिंग योग्य CNC प्लास्टिक सामग्री है जिसे कई CNC मशीनिंग सेवाओं द्वारा इसकी उच्च शक्ति और गर्मी, रसायनों और टूट-फूट के प्रतिरोध के लिए चुना जाता है। डेलरिन के कई ग्रेड हैं, लेकिन अधिकांश उद्योग डेलरिन 150 और 570 पर भरोसा करते हैं क्योंकि वे आयामी रूप से स्थिर हैं।

पेशेवरों

वे सभी सीएनसी प्लास्टिक सामग्रियों में सबसे अधिक मशीनीकरण योग्य हैं।

उनमें उत्कृष्ट रासायनिक प्रतिरोध होता है।

उनमें उच्च आयामी स्थिरता होती है।

इसमें उच्च तन्य शक्ति और स्थायित्व है, जिससे इसका जीवनकाल लम्बा होता है।

दोष

इसमें अम्लों के प्रति कम प्रतिरोध क्षमता होती है।

अनुप्रयोग

POM का इस्तेमाल कई उद्योगों में होता है। उदाहरण के लिए, ऑटोमोटिव सेक्टर में इसका इस्तेमाल सीट बेल्ट के पुर्जे बनाने में किया जाता है। मेडिकल उपकरण उद्योग इसका इस्तेमाल इंसुलिन पेन बनाने में करता है, जबकि उपभोक्ता सामान क्षेत्र इलेक्ट्रॉनिक सिगरेट और पानी के मीटर बनाने में POM का इस्तेमाल करता है।

एचडीपीई

उच्च घनत्व पॉलीइथिलीन प्लास्टिक एक थर्मोप्लास्टिक है जिसमें तनाव और संक्षारक रसायनों के प्रति उच्च प्रतिरोध होता है। यह अपने समकक्ष, LDPE की तुलना में तन्य शक्ति (4000PSI) और कठोरता (R65) जैसे उत्कृष्ट यांत्रिक गुण प्रदान करता है, जो ऐसी आवश्यकताओं वाले अनुप्रयोगों में इसकी जगह लेता है।

पेशेवरों

यह एक लचीला मशीन योग्य प्लास्टिक है।

यह तनाव और रसायनों के प्रति अत्यधिक प्रतिरोधी है।

इसमें उत्कृष्ट यांत्रिक गुण हैं।

एबीएस में उच्च स्थायित्व है, जिसका अर्थ है लम्बा जीवनकाल।

दोष

इसका UV प्रतिरोध कमज़ोर है।

अनुप्रयोग

एचडीपीई इसके कई तरह के अनुप्रयोग हैं, जिनमें प्रोटोटाइपिंग, गियर, बियरिंग, पैकेजिंग, इलेक्ट्रिकल इंसुलेशन और मेडिकल उपकरण बनाना शामिल है। यह प्रोटोटाइपिंग के लिए आदर्श है क्योंकि इसे जल्दी और आसानी से मशीन किया जा सकता है, और इसकी कम लागत इसे कई पुनरावृत्तियों को बनाने के लिए बढ़िया बनाती है। इसके अलावा, यह घर्षण के कम गुणांक और उच्च पहनने के प्रतिरोध के कारण गियर के लिए एक अच्छी सामग्री है, और बियरिंग के लिए, क्योंकि यह स्व-स्नेहन और रासायनिक रूप से प्रतिरोधी है।

एलडीपीई

एलडीपीई एक कठोर, लचीला प्लास्टिक बहुलक है जिसमें अच्छा रासायनिक प्रतिरोध और कम तापमान होता है। यह प्रोस्थेटिक्स और ऑर्थोटिक्स बनाने के लिए चिकित्सा भाग निर्माण उद्योग में व्यापक रूप से लागू होता है।

पेशेवरों

यह कठोर एवं लचीला है।

यह अत्यधिक संक्षारण प्रतिरोधी है।

वेल्डिंग जैसी ताप तकनीक का उपयोग करके इसे सील करना आसान है।

दोष

यह उन भागों के लिए अनुपयुक्त है जिनमें उच्च तापमान प्रतिरोध की आवश्यकता होती है।

इसमें कठोरता और संरचनात्मक शक्ति कम होती है।

अनुप्रयोग

एलडीपीई का उपयोग अक्सर कस्टम गियर और यांत्रिक घटकों, इलेक्ट्रॉनिक उपकरणों के लिए इन्सुलेटर और आवास जैसे विद्युत घटकों और पॉलिश या चमकदार दिखने वाले भागों के उत्पादन के लिए किया जाता है। इसके अलावा, इसका कम घर्षण गुणांक, उच्च इन्सुलेशन प्रतिरोध और स्थायित्व इसे उच्च-प्रदर्शन अनुप्रयोगों के लिए एक आदर्श सामग्री बनाता है।

पॉलीकार्बोनेट

पीसी एक मजबूत लेकिन हल्का प्लास्टिक पॉलीमर है जिसमें गर्मी मंदक और विद्युत इन्सुलेटिंग गुण होते हैं। ऐक्रेलिक की तरह, यह अपनी प्राकृतिक पारदर्शिता के कारण कांच की जगह ले सकता है।

पेशेवरों

यह अधिकांश इंजीनियरिंग थर्मोप्लास्टिक्स की तुलना में अधिक कुशल है।

यह प्राकृतिक रूप से पारदर्शी है और प्रकाश संचारित कर सकता है।

यह बहुत अच्छी तरह से रंग लेता है।

इसमें उच्च तन्य शक्ति और स्थायित्व है।

पीसी पतला एसिड, तेल और ग्रीस के प्रति प्रतिरोधी है।

दोष

60°C से अधिक तापमान वाले पानी के संपर्क में आने पर यह ख़राब हो जाता है।

यह हाइड्रोकार्बन क्षरण के प्रति संवेदनशील है।

लंबे समय तक UV किरणों के संपर्क में रहने से यह समय के साथ पीला हो जाएगा।

अनुप्रयोग

अपने हल्के गुणों के कारण, पॉलीकार्बोनेट कांच की सामग्री की जगह ले सकता है। इसलिए, इसका उपयोग सुरक्षा चश्मे और सीडी/डीवीडी बनाने में किया जाता है। इसके अलावा, यह सर्जिकल उपकरण और सर्किट ब्रेकर बनाने के लिए उपयुक्त है।

प्लास्टिक सीएनसी मशीनिंग विधियाँ

सीएनसी प्लास्टिक पार्ट मशीनिंग में वांछित उत्पाद बनाने के लिए प्लास्टिक पॉलीमर के हिस्से को हटाने के लिए कंप्यूटर नियंत्रित मशीन का उपयोग करना शामिल है। घटाव निर्माण प्रक्रिया निम्नलिखित विधियों का उपयोग करके सख्त सहनशीलता, एकरूपता और सटीकता के साथ असंख्य भागों का निर्माण कर सकती है।

सीएनसी टर्निंग

सीएनसी टर्निंग एक मशीनिंग तकनीक है जिसमें वर्कपीस को खराद पर पकड़कर उसे काटने वाले उपकरण के विरुद्ध घुमाकर या घुमाकर घुमाया जाता है। सीएनसी टर्निंग के भी कई प्रकार हैं, जिनमें शामिल हैं:

सीधे या बेलनाकार सीएनसी टर्निंग बड़े कट के लिए उपयुक्त है।

टेपर सीएनसी टर्निंग शंकु जैसी आकृति वाले भागों के निर्माण के लिए उपयुक्त है।

प्लास्टिक सीएनसी टर्निंग में आप कई दिशानिर्देशों का उपयोग कर सकते हैं, जिनमें शामिल हैं:

सुनिश्चित करें कि काटने वाले किनारों पर घर्षण कम करने के लिए नकारात्मक बैक रेक हो।

काटने वाले किनारों का राहत कोण बहुत अच्छा होना चाहिए।

बेहतर सतह परिष्करण और कम सामग्री निर्माण के लिए कार्यवस्तु की सतह को पॉलिश करें।

अंतिम कटों की परिशुद्धता में सुधार करने के लिए फीड दर को कम करें (खुरदरी कटों के लिए 0.015 IPR की फीड दर और सटीक कटों के लिए 0.005 IPR का उपयोग करें)।

प्लास्टिक सामग्री के अनुसार क्लीयरेंस, साइड और रेक कोण को समायोजित करें।

सीएनसी मिलिंग

सीएनसी मिलिंग में आवश्यक भाग प्राप्त करने के लिए वर्कपीस से सामग्री को हटाने के लिए मिलिंग कटर का उपयोग करना शामिल है। विभिन्न सीएनसी मिलिंग मशीनें 3-अक्ष मिलों और बहु-अक्ष मिलों में विभाजित हैं।

एक ओर, 3-अक्ष वाली सीएनसी मिलिंग मशीन तीन रैखिक अक्षों (बाएं से दाएं, पीछे और पीछे, ऊपर और नीचे) में घूम सकती है। नतीजतन, यह सरल डिजाइन वाले भागों को बनाने के लिए उपयुक्त है। दूसरी ओर, मल्टी-एक्सिस मिल्स तीन से अधिक अक्षों में घूम सकती हैं। नतीजतन, यह जटिल ज्यामिति वाले प्लास्टिक भागों की सीएनसी मशीनिंग के लिए उपयुक्त है।

प्लास्टिक सीएनसी मिलिंग में आप कई दिशानिर्देशों का उपयोग कर सकते हैं, जिनमें शामिल हैं:

कार्बन से प्रबलित थर्मोप्लास्टिक या कार्बन टूलींग से ग्लास को मशीन करें।

क्लैम्प का उपयोग करके स्पिंडल की गति बढ़ाएँ।

आंतरिक कोनों को गोल बनाकर तनाव की एकाग्रता को कम करें।

गर्मी फैलाने के लिए राउटर पर सीधे शीतलन।

घूर्णन गति चुनें.

सतह परिष्करण में सुधार के लिए मिलिंग के बाद प्लास्टिक भागों को डीबर करें।

सीएनसी ड्रिलिंग

प्लास्टिक सीएनसी ड्रिलिंग में ड्रिल बिट के साथ लगे ड्रिल का उपयोग करके प्लास्टिक वर्कपीस में छेद बनाना शामिल है। ड्रिल बिट का आकार और आकृति छेद के आकार को निर्धारित करती है। इसके अलावा, यह चिप निकासी में भी भूमिका निभाता है। आप जिस प्रकार के ड्रिल प्रेस का उपयोग कर सकते हैं उनमें बेंच, अपराइट और रेडियल शामिल हैं।

प्लास्टिक सीएनसी ड्रिलिंग में आप कई दिशानिर्देशों का उपयोग कर सकते हैं, जिनमें शामिल हैं:

सुनिश्चित करें कि आप प्लास्टिक वर्कपीस पर तनाव डालने से बचने के लिए तेज सीएनसी ड्रिल बिट का उपयोग करें।

सही ड्रिल बिट का उपयोग करें। उदाहरण के लिए, 90 से 118 डिग्री ड्रिल बिट जिसमें 9 से 15 डिग्री लिप एंगल हो, अधिकांश थर्मोप्लास्टिक के लिए उपयुक्त है (ऐक्रेलिक के लिए, 0 डिग्री रेक का उपयोग करें)।

सही ड्रिल बिट का चयन करके आसान चिप निष्कासन सुनिश्चित करें।

मशीनिंग प्रक्रिया के दौरान उत्पन्न होने वाले अधिक प्रदूषण को कम करने के लिए शीतलन प्रणाली का उपयोग करें।

सीएनसी ड्रिल को बिना नुकसान पहुँचाए निकालने के लिए, सुनिश्चित करें कि ड्रिलिंग की गहराई ड्रिल व्यास से तीन या चार गुना कम हो। साथ ही, जब ड्रिल लगभग सामग्री से बाहर निकल जाए तो फीड दर कम करें।

प्लास्टिक मशीनिंग के विकल्प

सीएनसी प्लास्टिक पार्ट मशीनिंग के अलावा, अन्य रैपिड प्रोटोटाइपिंग प्रक्रियाएं विकल्प के रूप में काम कर सकती हैं। आम तौर पर ये हैं:

अंतः क्षेपण ढलाई

यह प्लास्टिक वर्कपीस के साथ काम करने के लिए एक लोकप्रिय बड़े पैमाने पर उत्पादन प्रक्रिया है। इंजेक्शन मोल्डिंग में दीर्घायु जैसे कारकों के आधार पर एल्यूमीनियम या स्टील से एक मोल्ड बनाना शामिल है। इसके बाद, पिघले हुए प्लास्टिक को मोल्ड गुहा में इंजेक्ट किया जाता है, ठंडा किया जाता है, और वांछित आकार बनाता है।

प्लास्टिक इंजेक्शन मोल्डिंग प्रोटोटाइपिंग और वास्तविक भागों के निर्माण दोनों के लिए उपयुक्त है। इसके अलावा, यह जटिल और सरल डिज़ाइन वाले भागों के लिए उपयुक्त एक लागत प्रभावी विधि है। इसके अलावा, इंजेक्शन मोल्ड किए गए भागों को शायद ही अतिरिक्त काम या सतह उपचार की आवश्यकता होती है।

3डी प्रिंटिंग

3D प्रिंटिंग छोटे पैमाने के व्यवसायों में इस्तेमाल की जाने वाली सबसे आम प्रोटोटाइपिंग विधि है। एडिटिव मैन्युफैक्चरिंग प्रक्रिया एक तेज़ प्रोटोटाइपिंग टूल है जिसमें स्टीरियोलिथोग्राफी (SLA), फ्यूज्ड डिपोजिशन मॉडलिंग (FDM) और सिलेक्टिव लेजर सिंटरिंग (SLS) जैसी तकनीकें शामिल हैं, जिनका इस्तेमाल नायलॉन, PLA, ABS और ULTEM जैसे थर्मोप्लास्टिक्स पर काम करने के लिए किया जाता है।

प्रत्येक तकनीक में 3D डिजिटल मॉडल बनाना और परत दर परत वांछित भागों का निर्माण करना शामिल है। यह प्लास्टिक सीएनसी मशीनिंग की तरह है, हालांकि इसमें बाद वाले के विपरीत कम सामग्री की बर्बादी होती है। इसके अलावा, यह टूलिंग की आवश्यकता को समाप्त करता है और जटिल डिजाइन वाले भागों को बनाने के लिए अधिक उपयुक्त है।

वैक्यूम कास्टिंग

वैक्यूम कास्टिंग या पॉलीयूरेथेन/यूरेथेन कास्टिंग में मास्टर पैटर्न की प्रतिलिपि बनाने के लिए सिलिकॉन मोल्ड और रेजिन शामिल होते हैं। रैपिड प्रोटोटाइपिंग प्रक्रिया उच्च गुणवत्ता वाले प्लास्टिक बनाने के लिए उपयुक्त है। इसके अलावा, प्रतियाँ विचारों को विज़ुअलाइज़ करने या डिज़ाइन दोषों का निवारण करने में उपयोगी होती हैं।

प्लास्टिक सीएनसी मशीनिंग के औद्योगिक अनुप्रयोग

प्लास्टिक सीएनसी मशीनिंग सटीकता, परिशुद्धता और सख्त सहनशीलता जैसे लाभों के कारण व्यापक रूप से लागू है। प्रक्रिया के सामान्य औद्योगिक अनुप्रयोगों में शामिल हैं:

चिकित्सा उद्योग

सीएनसी प्लास्टिक मशीनिंग वर्तमान में कृत्रिम अंग और कृत्रिम हृदय जैसे चिकित्सा मशीनी भागों के निर्माण में लागू है। इसकी उच्च सटीकता और दोहराव की डिग्री इसे उद्योग द्वारा आवश्यक कड़े सुरक्षा मानकों को पूरा करने की अनुमति देती है। इसके अलावा, सामग्री के असंख्य विकल्प हैं, और यह जटिल आकार का उत्पादन करता है।

ऑटोमोटिव घटक

कार डिज़ाइनर और इंजीनियर दोनों ही रियल-टाइम ऑटोमोटिव कंपोनेंट और प्रोटोटाइप बनाने के लिए प्लास्टिक सीएनसी मशीनिंग का उपयोग करते हैं। प्लास्टिक अपने हल्के वजन के कारण डैशबोर्ड जैसे कस्टम सीएनसी प्लास्टिक पार्ट्स बनाने में उद्योग में व्यापक रूप से लागू होता है, जो ईंधन की खपत को कम करता है। इसके अलावा, प्लास्टिक जंग और घिसाव के लिए प्रतिरोधी है, जिसका अनुभव अधिकांश ऑटोमोटिव कंपोनेंट करते हैं। इसके अलावा, प्लास्टिक को आसानी से जटिल आकृतियों में ढाला जा सकता है।

एयरोस्पेस पार्ट्स

एयरोस्पेस पार्ट निर्माण के लिए ऐसी निर्माण विधि की आवश्यकता होती है जिसमें उच्च परिशुद्धता और सख्त सहनशीलता हो। नतीजतन, उद्योग विभिन्न एयरोस्पेस मशीनी भागों के डिजाइन, परीक्षण और निर्माण में सीएनसी मशीनिंग का विकल्प चुनता है। प्लास्टिक सामग्री जटिल आकृतियों, ताकत, हल्के वजन और उच्च रसायनों और गर्मी प्रतिरोध के लिए उनकी उपयुक्तता के कारण लागू होती है।

इलेक्ट्रॉनिक उद्योग

इलेक्ट्रॉनिक उद्योग भी इसकी उच्च परिशुद्धता और दोहराव के कारण सीएनसी प्लास्टिक मशीनिंग का पक्षधर है। वर्तमान में, इस प्रक्रिया का उपयोग सीएनसी-मशीनीकृत प्लास्टिक इलेक्ट्रॉनिक भागों जैसे वायर एनक्लोजर, डिवाइस कीपैड और एलसीडी स्क्रीन बनाने के लिए किया जाता है।

प्लास्टिक सीएनसी मशीनिंग कब चुनें

ऊपर चर्चा की गई कई प्लास्टिक निर्माण प्रक्रियाओं में से चुनना चुनौतीपूर्ण हो सकता है। नतीजतन, नीचे कुछ विचार दिए गए हैं जो आपको यह तय करने में मदद कर सकते हैं कि प्लास्टिक सीएनसी मशीनिंग आपकी परियोजना के लिए बेहतर प्रक्रिया है या नहीं:

यदि प्लास्टिक प्रोटोटाइप डिजाइन सख्त सहनशीलता के साथ

सीएनसी प्लास्टिक मशीनिंग सख्त सहनशीलता की आवश्यकता वाले डिजाइन वाले भागों को बनाने के लिए बेहतर तरीका है। एक पारंपरिक सीएनसी मिलिंग मशीन लगभग 4 μm की सख्त सहनशीलता प्राप्त कर सकती है।

यदि प्लास्टिक प्रोटोटाइप को गुणवत्तापूर्ण सतह की आवश्यकता है

सीएनसी मशीन उच्च गुणवत्ता वाली सतह फिनिश प्रदान करती है, जो इसे उपयुक्त बनाती है यदि आपके प्रोजेक्ट को अतिरिक्त सतह परिष्करण प्रक्रिया की आवश्यकता नहीं है। यह 3D प्रिंटिंग के विपरीत है, जो प्रिंटिंग के दौरान परत के निशान छोड़ती है।

यदि प्लास्टिक प्रोटोटाइप के लिए विशेष सामग्री की आवश्यकता होती है

प्लास्टिक सीएनसी मशीनिंग का उपयोग प्लास्टिक सामग्री की एक विस्तृत श्रृंखला से भागों का उत्पादन करने के लिए किया जा सकता है, जिसमें उच्च तापमान प्रतिरोध, उच्च शक्ति या उच्च रासायनिक प्रतिरोध जैसे विशेष गुण शामिल हैं। यह इसे विशेष आवश्यकताओं के साथ प्रोटोटाइप बनाने के लिए एक आदर्श विकल्प बनाता है।

यदि आपके उत्पाद परीक्षण चरण में हैं

सीएनसी मशीनिंग 3डी मॉडल पर निर्भर करती है, जिसे बदलना आसान है। चूंकि परीक्षण चरण में निरंतर संशोधन की आवश्यकता होती है, इसलिए सीएनसी मशीनिंग डिजाइनरों और निर्माताओं को डिजाइन दोषों का परीक्षण और समस्या निवारण करने के लिए कार्यात्मक प्लास्टिक प्रोटोटाइप बनाने की अनुमति देती है।

· यदि आपको किफायती विकल्प की आवश्यकता है

अन्य विनिर्माण विधियों की तरह, प्लास्टिक सीएनसी मशीनिंग लागत प्रभावी ढंग से भागों को बनाने के लिए उपयुक्त है। प्लास्टिक धातुओं और अन्य सामग्रियों, जैसे कंपोजिट की तुलना में कम खर्चीला है। इसके अलावा, कंप्यूटर संख्यात्मक नियंत्रण अधिक सटीक है, और यह प्रक्रिया जटिल डिजाइन के लिए उपयुक्त है।

निष्कर्ष

सीएनसी प्लास्टिक मशीनिंग अपनी सटीकता, गति और सख्त सहनशीलता वाले भागों को बनाने के लिए उपयुक्तता के कारण औद्योगिक रूप से व्यापक रूप से स्वीकृत प्रक्रिया है। यह लेख प्रक्रिया के साथ संगत विभिन्न सीएनसी मशीनिंग सामग्रियों, उपलब्ध तकनीकों और अन्य चीजों के बारे में बात करता है जो आपकी परियोजना में मदद कर सकती हैं।

सही मशीनिंग तकनीक चुनना बहुत चुनौतीपूर्ण हो सकता है, जिसके लिए आपको प्लास्टिक सीएनसी सेवा प्रदाता को आउटसोर्स करना होगा। गुआनशेंग में हम कस्टम प्लास्टिक सीएनसी मशीनिंग सेवाएं प्रदान करते हैं और आपकी आवश्यकताओं के आधार पर प्रोटोटाइपिंग या वास्तविक समय के उपयोग के लिए अलग-अलग हिस्से बनाने में आपकी मदद कर सकते हैं।

हमारे पास सीएनसी मशीनिंग के लिए उपयुक्त कई प्लास्टिक सामग्री हैं, जिसमें सख्त और सुव्यवस्थित चयन प्रक्रिया है। इसके अलावा, हमारी इंजीनियरिंग टीम पेशेवर सामग्री चयन सलाह और डिजाइन सुझाव प्रदान कर सकती है। आज ही अपना डिज़ाइन अपलोड करें और प्रतिस्पर्धी मूल्य पर तुरंत उद्धरण और मुफ़्त DfM विश्लेषण प्राप्त करें।

पोस्ट करने का समय: नवम्बर-13-2023