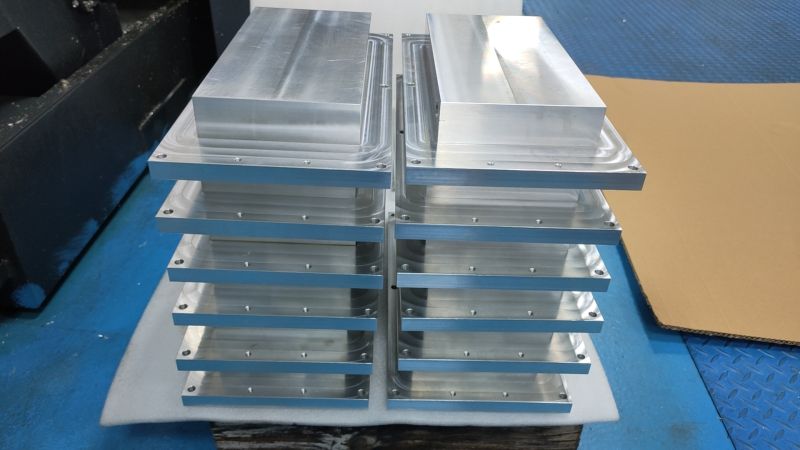

हमने हाल ही में एक छोटा सा बैच बनाया हैसीएनसी मशीन कस्टम भागोंबैच प्रसंस्करण की प्रक्रिया में, हम भागों के पूरे बैच की सटीकता कैसे सुनिश्चित करते हैं? सीएनसी भागों के बड़े पैमाने पर विनिर्माण में, दक्षता और सटीकता सुनिश्चित करने के लिए निम्नलिखित पहलुओं से शुरू हो सकता है।

दक्षता के लिए सबसे पहले उचित प्रोग्रामिंग की आवश्यकता होती है।

प्रोग्रामिंग के दौरान टूल पथ को अनुकूलित किया जाता है ताकि खाली यात्रा और अनावश्यक कटिंग क्रियाओं को कम किया जा सके, ताकि टूल को सबसे तेज़ और सबसे सीधे तरीके से संसाधित किया जा सके। उदाहरण के लिए, जब सतहों को मिलिंग किया जाता है, तो कुशल मिलिंग रणनीतियाँ, जैसे कि दो-तरफ़ा मिलिंग, प्रसंस्करण क्षेत्र के बाहर टूल मूवमेंट के समय को कम कर सकती हैं। दूसरा है औजारों का चुनाव। भाग सामग्री और मशीनिंग आवश्यकताओं के अनुसार, उपयुक्त उपकरण सामग्री और उपकरण प्रकार का चयन करें। उदाहरण के लिए, एल्यूमीनियम मिश्र धातु भागों को संसाधित करते समय, उच्च गति वाले स्टील उपकरणों का उपयोग काटने की गति में सुधार कर सकता है, जिससे प्रसंस्करण दक्षता में सुधार होता है। इसके अलावा, उपकरण के सेवा जीवन को सुनिश्चित करना, समय पर खराब हो चुके उपकरण को बदलना और उपकरण के खराब होने के कारण प्रसंस्करण की गति में कमी से बचना आवश्यक है। इसके अलावा, प्रसंस्करण प्रक्रियाओं की उचित व्यवस्था भी बहुत महत्वपूर्ण है। क्लैम्पिंग समय की संख्या को कम करने के लिए एक ही प्रकार के प्रसंस्करण को केंद्रीकृत करें, उदाहरण के लिए, सभी मिलिंग ऑपरेशन पहले किए जा सकते हैं, और फिर ड्रिलिंग ऑपरेशन। साथ ही, स्वचालित लोडिंग और अनलोडिंग डिवाइस का उपयोग मैन्युअल लोडिंग और अनलोडिंग के समय को कम कर सकता है, मशीन टूल के निर्बाध प्रसंस्करण को प्राप्त कर सकता है और समग्र दक्षता में सुधार कर सकता है।

सटीकता आश्वासन के पहलू में, मशीन टूल्स की सटीकता रखरखाव महत्वपूर्ण है।

समन्वय अक्षों की स्थिति सटीकता और दोहराई गई स्थिति सटीकता सहित मशीन टूल को नियमित रूप से जांचना और कैलिब्रेट करना आवश्यक है। उदाहरण के लिए, मशीन टूल की गति सटीकता सुनिश्चित करने के लिए मशीन टूल की धुरी को कैलिब्रेट करने के लिए लेजर इंटरफेरोमीटर का उपयोग किया जाता है। और क्लैम्पिंग की स्थिरता भी बहुत महत्वपूर्ण है, यह सुनिश्चित करने के लिए सही स्थिरता चुनें कि प्रसंस्करण के दौरान भागों को विस्थापित नहीं किया जाएगा। उदाहरण के लिए, शाफ्ट भागों को संसाधित करते समय, तीन-जबड़े चक का उपयोग और यह सुनिश्चित करना कि इसकी क्लैम्पिंग बल उचित है, रोटरी प्रसंस्करण के दौरान भागों को रेडियल रनआउट से प्रभावी रूप से रोक सकता है। इसके अलावा, उपकरण की सटीकता को नजरअंदाज नहीं किया जा सकता है। उच्च परिशुद्धता वाले उपकरणों का उपयोग करें, और उपकरण स्थापित होने पर स्थापना सटीकता सुनिश्चित करें, जैसे कि ड्रिल स्थापित करते समय, ड्रिल और मशीन स्पिंडल की समाक्षीय डिग्री सुनिश्चित करने के लिए। इसके अलावा, प्रसंस्करण के दौरान मुआवजा भी आवश्यक है। माप प्रणाली वास्तविक समय में भागों के मशीनिंग आकार की निगरानी करती है, और फिर भागों की आयामी सटीकता सुनिश्चित करने के लिए सीएनसी प्रणाली के मुआवजा समारोह के साथ मशीनिंग त्रुटि की भरपाई करती है।

पोस्ट करने का समय: दिसम्बर-27-2024